멈춤 없는 현장을 위한 가장 확실한 선택. 문제의 본질을 해결하는 프리미엄 솔루션.

S社 공장 Fouling 개선 프로젝트

5.4℃

N사 38.6℃ vs Premium 33.2℃

4.8배 ↑

2.5개월 → 9~12개월

전사 확대

Processor 공정 포함

그래프의 왼쪽 Fouling 영역의 온도가 88℃로 운전되면서 N사의 세정제를 이용하여 세척을 실시하였으나, 세척 후 38.6℃로 온도가 낮추면서 불과 3개월만에 다시 온도가 82℃로 상승하여 Fouling이 재발생하였습니다.

그 이후 Premium Chemical 세정제를 이용하여 세척을 진행한 결과 기존 N사의 세척 결과 38.6℃에서 온도 33.2℃로 낮추어져 무려 5.4℃ 차이를 보였습니다.

세정 공사 이후 기존 2.5개월의 세척주기가 9개월로 늘어나면서 S社 공장 내부의 기계설비를 모두 화학세정을 실시하게 된 계기가 되었으며, 특히 Processor 공정의 설비까지 폴리머 스케일을 제거하기 위한 화학세정을 실시하고 있습니다.

세정 성능: 단순한 Fouling 제거가 아닌 지속 억제 효과가 Premium Chemical의 강점.

운영적 효과: 세척 빈도 감소 → 유지보수 비용 절감. 운전 안정성 향상 → 조업 차질 최소화. 전체 설비 적용 가능성 검증 → 플랜트 차원에서 최적 세정 솔루션임을 입증.

관리 지표: Fouling 온도 곡선(88℃ → 33℃)과 주기 연장 데이터(2.5개월 → 9개월)는 고객사 설득 및 기술 보고에 핵심 자료가 됨.

| 항목 | N사 세정제 | Premium Chemical | 개선 효과 |

|---|---|---|---|

| 세정 전 온도 | 88℃ | 82℃ | - |

| 세정 후 온도 | 38.6℃ | 33.2℃ | -5.4℃ 더 우수 |

| 세척 주기 | 2.5개월 | 9~12개월 | +9.5개월 (480% 증가) |

| Fouling 재발 기간 | 3개월 | 12개월 이상 안정 | 4배 이상 개선 |

| 적용 범위 확대 | - | 전사 확대 + Processor 공정 | 전사 표준 세정제 채택 |

Premium Chemical 세정제는 N사 세정제 대비 세정 후 온도가 5.4℃ 더 낮은 33.2℃를 달성하며 뛰어난 세정 성능을 입증했습니다. 더욱 중요한 것은 세척 주기가 2.5개월에서 9~12개월로 약 4.8배 연장되어 연간 세척 횟수를 5회에서 1회로 대폭 감소시켰다는 점입니다.

이러한 탁월한 성과를 바탕으로 S社는 공장 내 전체 기계설비에 Premium Chemical 세정제를 표준 채택했으며, 특히 Processor 공정의 폴리머 스케일 제거까지 적용 범위를 확대하여 전사적인 생산성 향상과 유지보수 비용 절감을 실현하고 있습니다.

Premium Chemical 세정 전후 온도 변화 분석

85.91°C

67.72°C

-18.06°C

-20.31°C

Bank6

~ -17°C: 보통

-17~-18°C: 양호

-18~-20°C: 우수

< -20°C: 최우수

| Section | Before (°C) | After (°C) | Delta T (°C) | 감소율 (%) | 평가 |

|---|---|---|---|---|---|

| Bank1 | 85.84 | 67.04 | -18.06 | -21.0% | 양호 |

| Bank2 | 77.37 | 60.33 | -17.04 | -22.0% | 양호 |

| Bank3 | 89.9 | 70.07 | -19.82 | -22.0% | 우수 |

| Bank4 | 84.42 | 67.06 | -17.36 | -20.6% | 양호 |

| Bank5 | 86.33 | 70.55 | -15.78 | -18.3% | 보통 |

| Bank6 | 91.6 | 71.28 | -20.31 | -22.2% | 🏆 최우수 |

| 평균 | 85.91 | 67.72 | -18.06 | -21.0% | - |

※ 세정작업 시 30분 간격으로 측정한 온도 상승 추이 (Steam VS Water)

시작: 20.59°C → 180분 후: 34.98°C (상승폭: 14.39°C)

시작: 20.57°C → 180분 후: 37.66°C (상승폭: 17.09°C)

✅ 전 섹션 평균 온도 감소: -18.06°C (세정 전 85.91°C → 세정 후 67.72°C)

Premium Chemical 세정제를 사용한 결과, 모든 Bank 섹션에서 평균 18.06°C의 온도 감소를 달성했으며, 특히 Bank6에서 최대 -20.31°C 감소로 가장 우수한 성능을 보였습니다.

Pre Heater(E-721A, E-721B)의 온도 상승 추이 분석 결과, 세정 과정에서 온도가 점진적으로 상승하며 세정제의 효율적인 열전달 개선 효과를 확인할 수 있었습니다.

이러한 결과는 열교환 효율 향상 및 에너지 절감으로 이어지며, 장기적인 설비 안정성 확보와 유지보수 비용 절감에 크게 기여할 것으로 예상됩니다.

반응기 온도 및 유량 제어 최적화 연구

3가지

FIC Max Open 비교

75%

@160MT/Hr

TIC & FIC

Reaction Temp Control

FIC Set Point: 150 MT/hr | FIC Max Open Position: 85% @150MT/Hr

FIC가 85%까지 개방되어 제어 여유가 부족하며, 온도 변화에 대한 대응력이 제한적입니다.

FIC Set Point: 160 MT/hr | FIC Max Open Position: 105% @150MT/Hr

FIC가 105%로 과도하게 개방되어 운전 불안정성이 증가하고, 급격한 온도 변화 시 제어가 어렵습니다.

FIC Set Point: 160 MT/hr | FIC Max Open Position: 75% @160MT/Hr

FIC가 75%로 적정 수준을 유지하여 제어 여유가 충분하며, 안정적인 운전과 신속한 대응이 가능합니다.

| 항목 | 조건 1 (85%) | 조건 2 (105%) | 조건 3 (75%) ✅ |

|---|---|---|---|

| FIC Set Point | 150 MT/hr | 160 MT/hr | 160 MT/hr |

| FIC Max Open | 85% @150MT/Hr | 105% @150MT/Hr | 75% @160MT/Hr |

| 제어 안정성 | 낮음 | 매우 낮음 | 높음 |

| 제어 여유도 | 15% | -5% (초과) | 25% |

| 운전 안정성 | 보통 | 불안정 | 매우 안정적 |

| 권장 여부 | ❌ 비권장 | ❌ 위험 | ✅ 최적 |

✅ 최적 운전 조건: FIC Set Point 160 MT/hr, FIC Max Open Position 75% @160MT/Hr

이 조건에서는 충분한 제어 여유도(25%)를 확보하면서도 안정적인 반응 온도 유지가 가능하며, 급격한 공정 변화에도 신속하게 대응할 수 있습니다.

FIC 개도율이 85% 이상일 경우 제어 한계에 도달하여 공정 불안정성이 증가하므로, 75% 수준의 적정 개도율 유지가 장기적인 공정 안정성과 생산성 향상에 필수적입니다.

세정작업 중 압력 변화 모니터링

1.2 bar

17시 (세정 시작)

0.1 bar

23시 (세정 완료)

1.1 bar

91.7% 감소

6시간

17시 ~ 23시

세정작업 시작 시 수압 1.2bar에서 2시간 경과 후 0.8bar로 수압이 감소하였으며, 또 2시간 경과 후 수압은 0.2bar로 측정되었으며, 세정작업이 종료되는 시점에는 약 0.1bar로 확인되어 완벽하게 세척작업이 완료되었음이 확인됨.

| 구간 | 소요 시간 | 압력 (이전) | 압력 (이후) | 감소량 | 감소율 | 세정 진행도 |

|---|---|---|---|---|---|---|

| 17시 → 19시 | 2시간 | 1.2 bar | 0.8 bar | -0.4 bar | 33.3% | 초기 세정 |

| 19시 → 21시 | 2시간 | 0.8 bar | 0.2 bar | -0.6 bar | 75.0% | 집중 세정 |

| 21시 → 23시 | 2시간 | 0.2 bar | 0.1 bar | -0.1 bar | 50.0% | 마무리 |

| 총계 | 6시간 | 1.2 bar | 0.1 bar | -1.1 bar | 91.7% | ✅ 완료 |

✅ 압력 변화 패턴: 1.2 bar → 0.8 bar → 0.2 bar → 0.1 bar (총 1.1 bar 감소, 91.7%)

세정작업 시작 시 1.2bar의 높은 압력에서 시작하여 6시간의 세정 과정을 거쳐 최종적으로 0.1bar로 감소했습니다. 이는 배관 내부의 스케일과 오염물이 효과적으로 제거되면서 유로가 개선되었음을 의미합니다.

특히 19시~21시 구간에서 0.6bar의 가장 큰 압력 감소가 발생했으며, 이는 고착된 스케일이 집중적으로 제거되는 핵심 세정 구간임을 나타냅니다.

최종 압력 0.1bar는 세정작업이 성공적으로 완료되었음을 확인시켜주며, 이를 통해 유체 흐름 개선, 에너지 효율 향상, 설비 수명 연장 효과를 기대할 수 있습니다.

Blower Molding Machine Cooler 성능 개선 사례

54°C

냉각 성능 회복

58°C

성능 극대화

~99% 절감

화학 세정 선택 시

화학 세정

비용 대비 효율 우수

프리미엄 케미칼 세정은 비용 대비 성능 회복률이 매우 우수하며, 단기적인 냉각 성능 개선이 필요한 경우 가장 효율적인 솔루션으로 평가됩니다. D Zone 사례에서 확인된 바와 같이, 세정만으로도 정상 작동 및 안정적인 냉각 상태를 충분히 확보할 수 있었습니다. 반면, 신규 설비 교체는 최고 수준의 성능을 제공하지만, 막대한 비용과 장시간의 작업 공정이 수반됩니다.

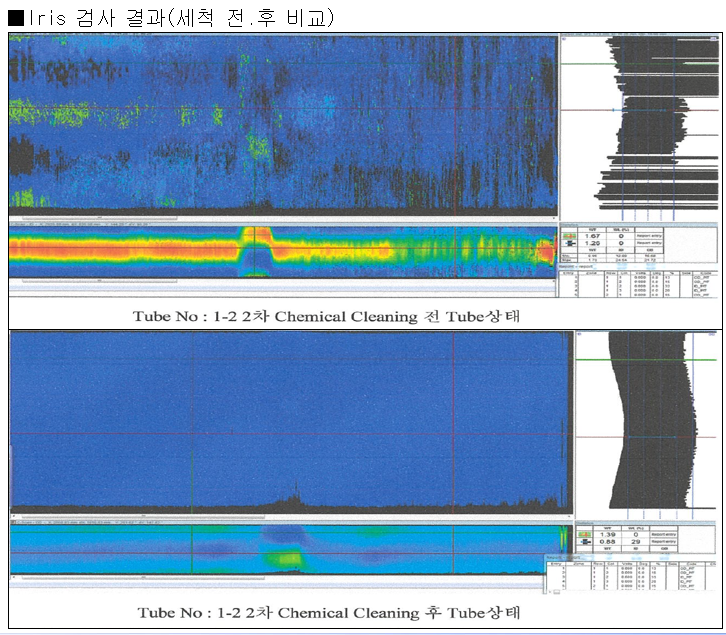

세척 전에는 스케일 및 오염물로 인해 두께가 불규칙하게 보였으나, 세척 후 대부분 제거되어 Tube가 청결해지고 두께 분포가 일정해졌습니다. 하지만 세척 후 확인된 최소 두께는 실제 잔존 두께이므로, 향후 교체 여부나 운전 가능 수명 판단에 중요한 근거가 됩니다.